Thách thức cơ bản trong bất kỳ quy trình hàn điện trở nào là việc sử dụng năng lượng một cách chính xác. Quá ít thì mối hàn không thể hình thành, dẫn đến liên kết yếu và không đáng tin cậy. Quá nhiều sẽ gây ra hậu quả từ bong tróc bề mặt và rỗ cho đến đốt cháy hoàn toàn, làm ảnh hưởng đến tính toàn vẹn của vật liệu. Đối với các nhà sản xuất, kỹ sư và kỹ thuật viên làm việc trong nhiều dự án khác nhau, điều này đặt ra một câu hỏi quan trọng: làm thế nào một máy cụ thể, như máy máy hàn điểm bàn đạp dm , quản lý sự cân bằng tinh tế này trên nhiều độ dày kim loại?

Hiểu các nguyên tắc cốt lõi của hàn điểm điện trở

Để đánh giá cao cách máy hàn điểm bàn đạp dm xử lý các độ dày khác nhau, trước tiên người ta phải nắm bắt được khoa học cơ bản của quy trình. Hàn điểm điện trở là một quá trình nhiệt điện trong đó nhiệt được tạo ra chính xác tại điểm mà hai hoặc nhiều bề mặt kim loại được nối với nhau. Nhiệt lượng này không được truyền từ bên ngoài mà được tạo ra bên trong nhờ điện trở mà kim loại tạo ra đối với dòng điện có cường độ cao. Máy tạo ra một dòng điện đáng kể đi qua các phôi được kẹp với nhau dưới áp suất giữa hai điện cực hợp kim đồng. Nguồn sinh nhiệt chính xảy ra ở bề mặt tiếp xúc của hai phôi do có điện trở cao nhất tại điểm tiếp xúc đó. Sự gia nhiệt cục bộ này diễn ra rất mạnh và nhanh chóng, khiến kim loại đạt đến trạng thái nóng chảy và tạo thành một cục nhỏ, đông đặc khi nguội.

Toàn bộ quá trình được điều chỉnh bởi bộ ba thông số quan trọng: dòng điện, thời gian và áp suất. Sự hàn hiện tại là biến có ảnh hưởng lớn nhất, quyết định trực tiếp lượng nhiệt sinh ra. Sự hàn thời gian , khoảng thời gian mà dòng điện này được áp dụng, kiểm soát độ sâu và mức độ thâm nhập nhiệt. Cuối cùng, điện cực lực lượng hoặc áp lực phục vụ nhiều chức năng thiết yếu; nó giữ các phôi tiếp xúc chặt chẽ để đảm bảo điện trở ổn định, nó rèn kim loại nóng chảy lại với nhau khi nó nguội đi và nó giúp chứa hạt nóng chảy để ngăn chặn sự thoát ra ngoài. các máy hàn điểm bàn đạp dm cung cấp cho người vận hành khả năng kiểm soát trực tiếp hoặc gián tiếp đối với các thông số này, cho phép tinh chỉnh cần thiết để thích ứng với các độ dày vật liệu khác nhau. Sự tương tác của các yếu tố này quyết định chất lượng, độ bền và tính nhất quán của mối hàn.

Hồ sơ kỹ thuật của máy hàn điểm bàn đạp DM

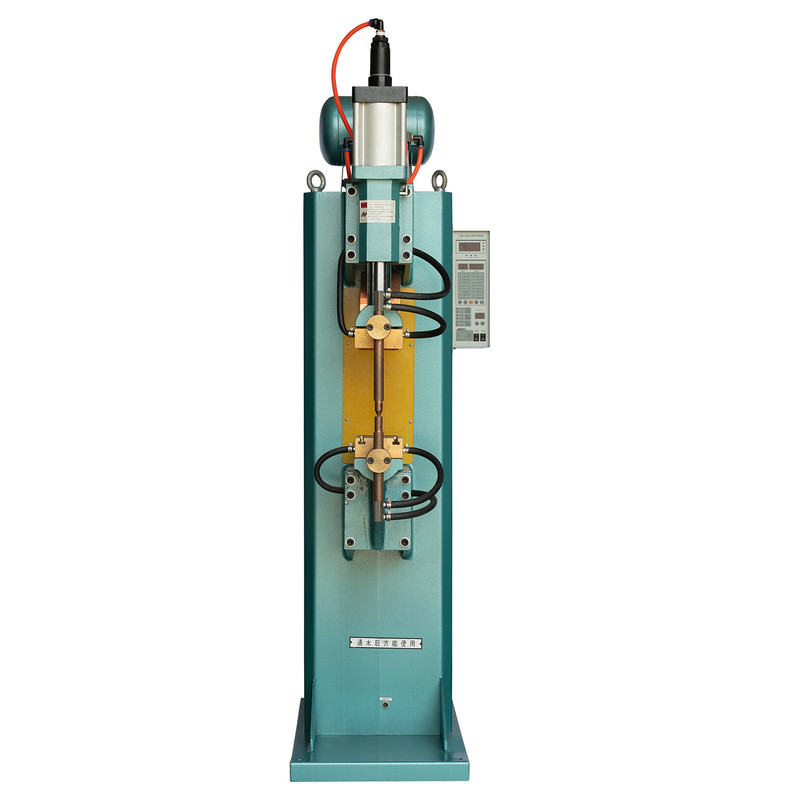

các máy hàn điểm bàn đạp dm được thiết kế như một giải pháp nhỏ gọn nhưng mạnh mẽ cho các công việc hàn chính xác. Thiết kế của nó tập trung vào việc cung cấp một nền tảng ổn định và có thể kiểm soát được cho nhiều ứng dụng. Một tính năng quan trọng là nó hệ thống điều khiển dòng điện chính xác . Hệ thống này cho phép điều chỉnh tỉ mỉ cường độ dòng hàn, đây là yếu tố quan trọng nhất trong việc quản lý nhiệt đầu vào cho các máy đo kim loại khác nhau. Đối với các vật liệu mỏng, có thể chọn cài đặt dòng điện thấp hơn để tránh hiện tượng cháy nổ, trong khi đối với các lớp dày hơn, có thể sử dụng dòng điện cao hơn để đảm bảo đủ hình thành hạt hàn. Kiểm soát chi tiết này là nền tảng cho tính linh hoạt của nó.

Một khía cạnh quan trọng khác trong hồ sơ kỹ thuật của nó là cơ chế kích hoạt bằng bàn đạp . Hoạt động rảnh tay này không chỉ đơn thuần là một tính năng tiện lợi; nó là một thành phần quan trọng để đạt được kết quả nhất quán. Nó cho phép người vận hành sử dụng cả hai tay để định vị và giữ chặt các phôi gia công, đảm bảo chúng không bị dịch chuyển trong các giai đoạn kẹp và hàn quan trọng. Sự ổn định này là tối quan trọng khi xử lý các vật liệu mỏng, dẻo có thể dễ dàng biến dạng hoặc lệch trục. Hơn nữa, máy thường được trang bị một bộ điều khiển mạnh mẽ và hiệu quả. hệ thống làm mát . Trong quá trình hoạt động kéo dài hoặc khi sử dụng cài đặt dòng điện cao hơn cho kim loại dày hơn, các điện cực và máy biến áp có thể tạo ra nhiệt đáng kể. Hệ thống làm mát tích hợp giảm thiểu sự tích tụ nhiệt, duy trì hiệu suất ổn định và bảo vệ các bộ phận bên trong của máy khỏi sự xuống cấp do nhiệt, từ đó đảm bảo tính nhất quán của mối hàn trong suốt quá trình sản xuất.

các construction of the machine often includes a rigid frame and a powerful electromagnetic system to deliver the necessary electrode force. This lực điện cực là áp suất cơ học được cài đặt sẵn để đảm bảo tiếp xúc điện tốt và rèn mối hàn. Thiết kế của cánh tay điện cực cũng góp phần vào hiệu suất vì hình dạng và vật liệu của chúng ảnh hưởng đến đường dẫn điện và áp suất cơ học tác dụng lên điểm hàn. Sự kết hợp của những tính năng này—điều khiển dòng điện chính xác, vận hành bàn đạp rảnh tay, làm mát hiệu quả và kết cấu cơ khí chắc chắn—tạo nên máy hàn điểm bàn đạp dm như một công cụ hữu hiệu để giải quyết các thách thức do độ dày kim loại khác nhau đặt ra.

Phân tích hiệu suất trên kim loại có kích thước mỏng (Dưới 0,5 mm)

Hàn các kim loại khổ mỏng, thường được gọi là lá kim loại hoặc tấm nhẹ, đưa ra một loạt thách thức độc đáo nhằm kiểm tra giới hạn của bất kỳ hệ thống hàn nào. Những vật liệu này có khối lượng nhiệt rất thấp và độ dẫn nhiệt cao, nghĩa là chúng nóng lên và nguội đi cực kỳ nhanh chóng. Điều này khiến họ đặc biệt dễ bị quá nhiệt và cháy nổ . Rủi ro chính là sử dụng quá nhiều năng lượng, quá nhanh, làm bay hơi kim loại thay vì làm nóng chảy nó, để lại một lỗ hổng ở vị trí cần hàn. Hơn nữa, lực điện cực không phù hợp có thể gây ra vết lõm hoặc biến dạng bề mặt , làm biến dạng vật lý phôi mỏng manh. Chìa khóa thành công trong lĩnh vực này nằm ở khả năng kiểm soát tinh tế và năng lượng đầu vào tập trung, tối thiểu.

các máy hàn điểm bàn đạp dm rất phù hợp cho nhiệm vụ tế nhị này khi được cấu hình chính xác. Khả năng của nó đối với cài đặt hiện tại thấp là điều tối quan trọng. Người vận hành có thể chọn dòng điện có biên độ thấp, rất chính xác, cung cấp đủ năng lượng để tạo ra một cục nóng chảy nhỏ mà không gây ra hiện tượng phóng ra ngoài. Cùng với điều này, khả năng thiết lập một thời gian hàn ngắn , thường ở thang đo mili giây, là rất quan trọng. Xung năng lượng ngắn này làm nóng bề mặt tiếp xúc trước khi nhiệt có thể tiêu tan vào kim loại xung quanh, định vị hiệu ứng. các lực điện cực cũng phải được xem xét cẩn thận; nó phải đủ cao để đảm bảo tiếp xúc điện tốt nhưng không cao đến mức gây ra sự nghiền nát cơ học của vật liệu mỏng. Việc sử dụng các điện cực có bề mặt đầu hàn nhỏ hơn, có đường viền phù hợp giúp tập trung mật độ dòng điện hơn nữa, cải thiện khả năng kiểm soát đối với điểm hàn.

Các ứng dụng điển hình của hàn khổ mỏng với máy hàn điểm để bàn được tìm thấy trong ngành công nghiệp điện tử và sản xuất pin . Ví dụ, quy trình này thường được sử dụng để hàn các tab niken vào pin, gắn các bộ phận nhỏ vào bảng mạch in hoặc tạo con dấu trong vỏ kim loại thu nhỏ. Trong những bối cảnh này, máy hàn điểm bàn đạp dm chứng minh giá trị của nó bằng cách tạo ra các mối hàn sạch, vùng chịu ảnh hưởng nhiệt tối thiểu mà không làm tổn hại đến các bộ phận nhạy cảm bên trong của pin hoặc thiết bị điện tử. Tính nhất quán được mang lại bởi đầu ra ổn định của máy là điều cần thiết để sản xuất năng suất cao trong các lĩnh vực được điều khiển chính xác này. Hoạt động bằng bàn đạp cho phép người vận hành định vị tỉ mỉ các bộ phận nhỏ trước khi bắt đầu chu trình hàn bằng máy ép chân, đảm bảo sự liên kết hoàn hảo mọi lúc.

Phân tích hiệu suất trên kim loại có độ dày trung bình (0,5 mm đến 2,0 mm)

các range of medium-thickness metals represents the core operational sweet spot for most máy hàn điểm bàn đạp để bàn , bao gồm cả máy hàn điểm bàn đạp dm . Vật liệu trong khung độ dày này, chẳng hạn như những vật liệu thường được sử dụng trong chế tạo kim loại tấm , tấm thân ô tô , và nhiệm vụ nặng nề hơn thùng đựng , có khối lượng nhiệt đủ để có độ bền cao hơn so với lá mỏng, nhưng chúng vẫn yêu cầu năng lượng đầu vào đáng kể và được hiệu chỉnh tốt để tạo thành mối hàn chắc chắn. Những thách thức ở đây chuyển từ việc ngăn ngừa cháy nổ sang đảm bảo sự thâm nhập hoàn toàn và sức mạnh của nugget . Một mối hàn không đủ độ dày ở phạm vi độ dày này có thể trông tốt trên bề mặt nhưng sẽ không có đủ sự kết dính bên trong, dẫn đến hư hỏng sớm do ứng suất.

Đối với những ứng dụng này, máy hàn điểm bàn đạp dm thường được vận hành ở mức cài đặt hiện tại trung bình đến cao . Mục tiêu là tạo ra đủ nhiệt để làm nóng chảy một khối lượng kim loại đủ để tạo ra một hạt xuyên qua một tỷ lệ phần trăm có ý nghĩa của độ dày tổng hợp của phôi. các thời gian hàn do đó dài hơn so với các vật liệu có kích thước mỏng, cho phép nhiệt dẫn đến bề mặt tiếp xúc và tạo thành một bể nóng chảy chắc chắn. các lực điện cực cũng phải tăng lên tương ứng. Lực cao hơn này là cần thiết để chứa khối lượng kim loại nóng chảy lớn hơn, ngăn ngừa sự thoát ra ngoài và để rèn hạt hàn một cách hiệu quả khi nó đông đặc lại, tạo ra mối nối dày đặc, không có khoảng trống. Các điện cực có bề mặt đầu lớn hơn thường có lợi ở đây vì chúng giúp phân phối lực cao hơn và quản lý mối hàn lớn hơn.

các performance of the machine in this range is characterized by its ability to deliver mối hàn nhất quán và lặp lại . Đây là lúc lợi ích của nguồn điện mạnh mẽ và hệ thống làm mát hiệu quả trở nên rõ ràng nhất. Dù thực hiện một mối hàn đơn lẻ hay một loạt mối hàn trong môi trường sản xuất, máy vẫn duy trì các thông số đầu ra, đảm bảo rằng mỗi mối hàn đều bền như mối hàn trước. Độ tin cậy này rất quan trọng đối với các ứng dụng mà tính toàn vẹn của cấu trúc là mối quan tâm. Hoạt động bằng bàn đạp tiếp tục mang lại lợi ích về mặt công thái học, cho phép người vận hành xử lý các phôi lớn hơn và đôi khi khó xử hơn mà không cần dò dẫm tìm công tắc kích hoạt bằng tay. Các mối nối chắc chắn, đáng tin cậy được sản xuất trên vật liệu có độ dày trung bình tạo nên máy hàn điểm bàn đạp dm một tài sản quý giá trong các xưởng và môi trường sản xuất quy mô nhỏ.

Phân tích hiệu suất trên kim loại dày và ngăn xếp đầy thách thức (Trên 2,0 mm)

Việc mạo hiểm hàn các kim loại dày hơn và các lớp nhiều lớp thể hiện giới hạn trên của khả năng hàn máy hàn điểm bàn đạp dm . Điều quan trọng là phải hiểu những hạn chế vật lý của quá trình trong bối cảnh này. Vấn đề cơ bản là một trong cung cấp năng lượng và tản nhiệt . Vật liệu dày hơn đòi hỏi một lượng năng lượng cực lớn để nâng toàn bộ bề mặt lên nhiệt độ nóng chảy. Hơn nữa, nhiệt sinh ra ở bề mặt tiếp xúc sẽ nhanh chóng được dẫn vào khối kim loại lớn, nguội hơn xung quanh nó, một hiện tượng được gọi là tản nhiệt. Sự kết hợp này thường yêu cầu mức dòng điện và thời gian hàn có thể đạt hoặc vượt quá công suất thiết kế của máy. Thử thách chính là đạt được đủ thâm nhập nugget không gây hư hỏng bề mặt quá mức, dính điện cực hoặc làm hệ thống điện của máy hoạt động quá tải.

Để tối ưu hóa hiệu suất của một máy hàn điểm bàn đạp dm trên các ngăn xếp dày hơn, cách tiếp cận chiến lược để lựa chọn tham số là điều cần thiết. Điều này luôn liên quan đến việc sử dụng cài đặt hiện tại cao nhất hiện có để mang lại sức mạnh tối đa. các thời gian hàn sẽ cần phải được kéo dài đáng kể để cho phép nhiệt tích tụ và thâm nhập vào giữa ngăn xếp. Tuy nhiên, thời gian hàn dài ở dòng điện cao có nguy cơ làm điện cực và bề mặt phôi quá nóng. Vì vậy, một kỹ thuật đôi khi được sử dụng là sử dụng xung hoặc nhiều chu kỳ hàn , cho phép một phần nhiệt tiêu tán giữa các xung, ngăn chặn sự gia nhiệt thoát ra trên bề mặt. các lực điện cực phải được đặt ở giá trị thực tế tối đa để chứa bể nóng chảy lớn và giảm thiểu sự thoát ra ngoài. Sử dụng các điện cực có bề mặt đầu điện cực phẳng, lớn và hợp kim có độ dẫn điện cao là rất quan trọng để giảm thiểu sự mài mòn của đầu điện cực và chống biến dạng dưới tác dụng của lực cao.

Điều quan trọng là phải quản lý các kỳ vọng khi làm việc ở giới hạn trên của công suất máy. Trong khi một máy hàn điểm để bàn thường có thể tạo ra mối nối trên các vật liệu có độ dày kết hợp lên tới 3 mm hoặc hơn, độ xuyên thấu của điểm hàn tính theo phần trăm của tổng độ dày sẽ nhỏ hơn mức có thể đạt được trên các vật liệu mỏng hơn. Điều này có thể hoàn toàn chấp nhận được đối với nhiều ứng dụng phi cấu trúc. Công suất của máy thường được xác định bằng tổng độ dày kết hợp của chồng giấy, thay vì độ dày của từng tờ giấy riêng lẻ. Một ứng dụng phổ biến và đòi hỏi khắt khe là trong lắp ráp bộ pin , trong đó nhiều tab niken hoặc nhôm phải được hàn lại với nhau, tạo thành một chồng dày nhiều lớp. các máy hàn điểm bàn đạp dm , với việc phát triển thông số cẩn thận, có thể là giải pháp tiết kiệm chi phí cho những nhiệm vụ như vậy, mặc dù việc xác nhận quy trình và thử nghiệm phá hủy được khuyến khích thực hiện để xác nhận tính toàn vẹn của mối hàn.

Nguyên tắc tham số và chiến lược tối ưu hóa

Để đạt được hiệu suất tối ưu trên các độ dày kim loại khác nhau là một quá trình tối ưu hóa thông số có hệ thống. Không có một khung cảnh phổ quát nào cả; thay vào đó, một loạt các tham số ban đầu phải được thiết lập và sau đó được tinh chỉnh thông qua thử nghiệm. Bảng sau đây cung cấp điểm bắt đầu tổng quát để hàn thép có hàm lượng cacbon thấp, là vật liệu phổ biến nhất cho quy trình này, sử dụng máy hàn máy hàn điểm bàn đạp dm . Các giá trị này chỉ mang tính hướng dẫn và phải được xác nhận cho các ứng dụng cụ thể.

| Kết hợp vật liệu (Thép cacbon thấp) | Đề xuất hiện tại (Tương đối) | Lực điện cực đề nghị | Những cân nhắc chính |

| 0,2 mm 0,2 mm | Rất thấp | Ánh sáng | Tập trung vào việc ngăn ngừa cháy nổ; thời gian hàn rất ngắn. |

| 0,5 mm 0,5 mm | Thấp đến trung bình | Trung bình | Một cách tiếp cận cân bằng để có một cục vàng ổn định. |

| 1,0 mm 1,0 mm | Trung bình to High | Trung bình to High | các core operational range; ensure full nugget formation. |

| 1,5 mm 1,5 mm | Cao | Cao | Yêu cầu năng lượng đáng kể; chú ý đến vết lõm trên bề mặt. |

| 2,0 mm 2,0 mm (Giới hạn trên) | Tối đa | Tối đa | Hàn xung có thể có lợi; xác nhận sự thâm nhập. |

các process of optimization begins with xây dựng kế hoạch hàn . Đây là tập hợp các tham số được ghi lại (dòng điện, thời gian, lực) cho loại vật liệu, độ dày cụ thể và kết quả mong muốn. Phương pháp đáng tin cậy nhất để phát triển lịch trình này là thông qua một giao thức thử và hủy . Điều này liên quan đến việc tạo ra một loạt các mối hàn thử nghiệm trên các mẫu, thay đổi một cách có hệ thống từng tham số tại một thời điểm. Ví dụ, một kỹ thuật viên có thể giữ thời gian và lực không đổi trong khi tăng dần dòng điện. Sau mỗi mối hàn, các mẫu phải chịu một kiểm tra vỏ hoặc thử nghiệm đục , nơi hai mảnh được tách ra. Một mối hàn tốt sẽ xé một nút kim loại ra khỏi một tấm kim loại, để lại một lỗ trên tấm kia — điều này được gọi là “kéo nút”. Kích thước của nút này cho biết độ bền của nugget. Lỗi giao diện, trong đó các tấm tách biệt rõ ràng, cho thấy mối hàn chưa được hàn. Sự trục xuất hoặc một lỗ lớn có hình lõm cho thấy mối hàn bị hàn quá mức.

Bảo trì điện cực là một phần không thể thiếu của chiến lược tối ưu hóa và thường bị bỏ qua. Theo thời gian và quá trình sử dụng, đầu điện cực có thể bị nấm, bị rỗ hoặc bị oxy hóa. Điều này làm thay đổi diện tích tiếp xúc, mật độ dòng điện và sự phân bố áp suất, tất cả đều làm giảm chất lượng và tính nhất quán của mối hàn. Một lịch trình thường xuyên của thay điện cực , trong đó các đầu được gia công lại theo hình dạng chính xác, là điều cần thiết để duy trì hiệu suất trên mọi độ dày kim loại. Đối với máy hàn điểm bàn đạp dm , đây là một nhiệm vụ bảo trì đơn giản nhưng quan trọng nhằm đảm bảo máy tiếp tục hoạt động như dự định, mang lại kết quả đáng tin cậy từ những lá mỏng nhất cho đến những chồng dày khó khăn nhất.

Kết luận: Một công cụ đa năng với phạm vi hoạt động được xác định

Tóm lại, hiệu suất của máy hàn điểm bàn đạp dm trên các độ dày kim loại khác nhau được xác định bởi khả năng kiểm soát thông số chính xác trong giới hạn lực và lực vật lý của nó. Đối với các vật liệu có kích thước mỏng, sức mạnh của nó nằm ở khả năng cung cấp các xung năng lượng thấp, được điều chỉnh tinh vi để tạo ra các mối hàn mà không bị phá hủy do nhiệt. Ở phạm vi độ dày trung bình, nó hoạt động với hiệu quả và tính nhất quán cao, tạo ra các mối hàn chắc chắn, đáng tin cậy, phù hợp cho nhiều nhiệm vụ chế tạo. Khi được đẩy đến giới hạn trên bằng vật liệu dày hơn và các lớp nhiều lớp, nó có thể tạo ra các mối hàn khả thi, mặc dù điều này đòi hỏi phải tối ưu hóa thông số cẩn thận và hiểu rằng độ xuyên thấu của điểm hàn có thể ít hơn lý tưởng.

các machine’s versatility is not a matter of magic but of engineering. Features like điều khiển dòng điện chính xác , kích hoạt bằng bàn đạp và làm mát mạnh mẽ trao quyền chung cho người vận hành để điều chỉnh quy trình hàn theo nhu cầu cụ thể của vật liệu hiện có. Cuối cùng, máy hàn điểm bàn đạp dm là một công cụ có khả năng cao, hiệu suất của nó được tối đa hóa khi người dùng đầu tư thời gian để hiểu các nguyên tắc hàn điện trở và phát triển một cách có phương pháp các thông số chính xác cho ứng dụng cụ thể của họ. Nó đã thu hẹp thành công khoảng cách giữa khả năng tiếp cận của những người có sở thích và nhu cầu khắt khe của sản xuất công nghiệp nhẹ, chứng minh giá trị của nó trên phạm vi độ dày kim loại rất rộng.